繊維機械の説明

「繊維機械について」〜紡ぐ・織る・編む〜

■■■■■5.編組機械

■■■主な対象は、ニット製品

編機も重要な繊維機械の一つです。

横編機は主にセーターやドレス等のニット製品の生産に用いられており、今日では、縫い目のない究極のニット製品である

ホールガーメントを編み出すことが可能となりました。

この製品は軽くて着心地がよいことから世界の高級品ブランドであるグッチ、エルメス、プラダ、マックスマーラにも使われて

います。また、生産性が高いことから人件費の高い先進国での生産も可能となったのです。

■■■日本の横編み機の技術・・始まりは「軍手」

このような世界最先端のニット製品のホールガーメントを生み出した横編機の技術は、軍手の生産から始まりました。

昭和30年(1955年)頃までは、作業手袋が歯車に巻き込まれて重大な事故が多発していました。そこで、手首の部分に

ゴム糸を編み込む「ゴム入り安全手袋」を開発しました。

このことにより歯車に巻き込まれてもすぐに手袋が脱げることから大きな事故が防げるようになったのです。

そして、昭和39年(1964年)に全自動手袋編機を開発し、納期の短縮やコストダウンが大幅に図られました。昭和45年

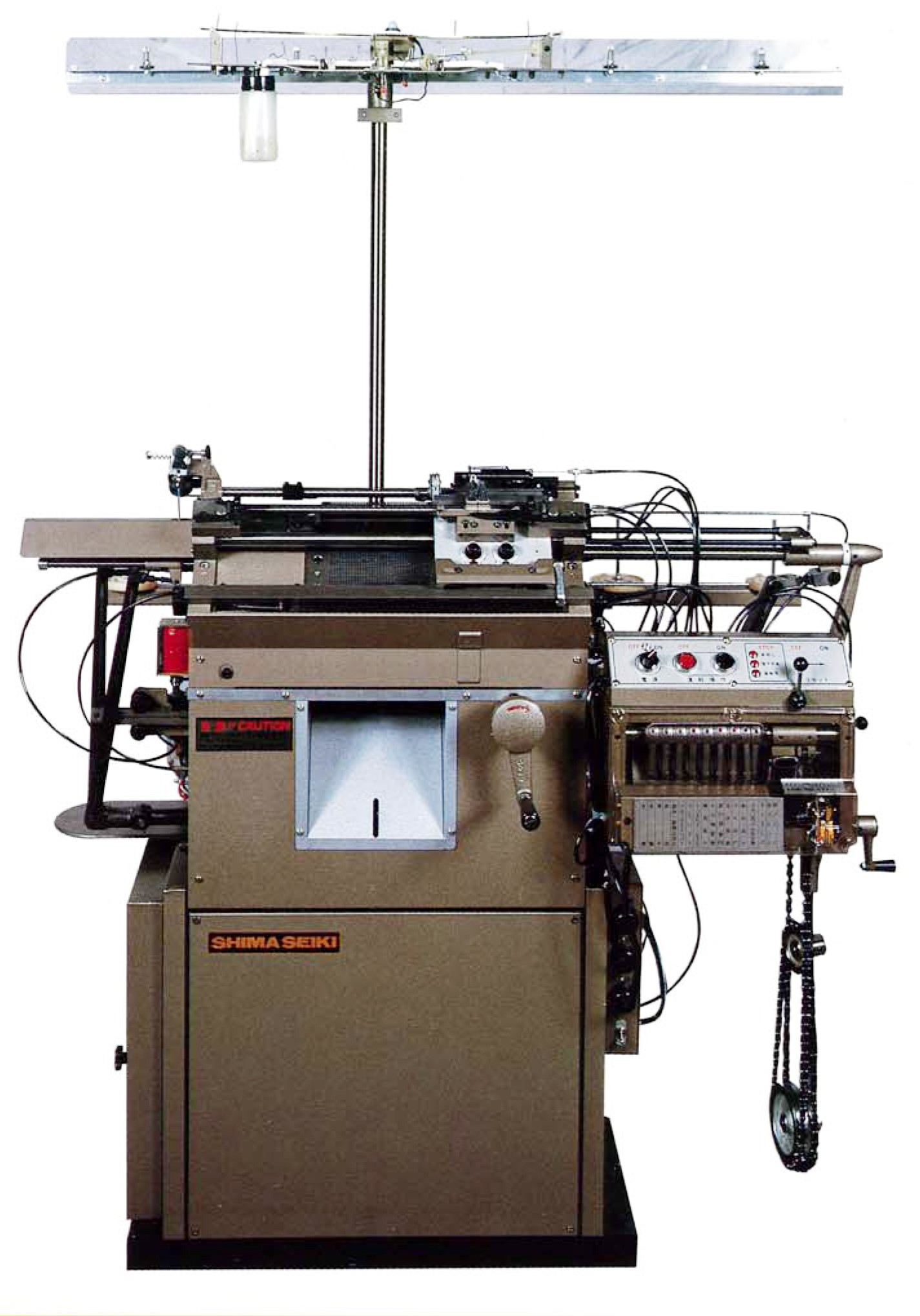

(1970年)には現在の原型である全自動シームレス手袋編機(写真6)が完成し、指先のフィット感が増し作業効率も向上

しました。科学技術庁長官賞や発明表彰を受賞しました。

|

| (写真6 全自動シームレス手袋編機) |

■■■横編み機「スライドニードル」

横編機は、1847年にイギリスのマシュー・タウンゼントが、ラッチニードル(ベラ針)を発明したのが始まりとされています。

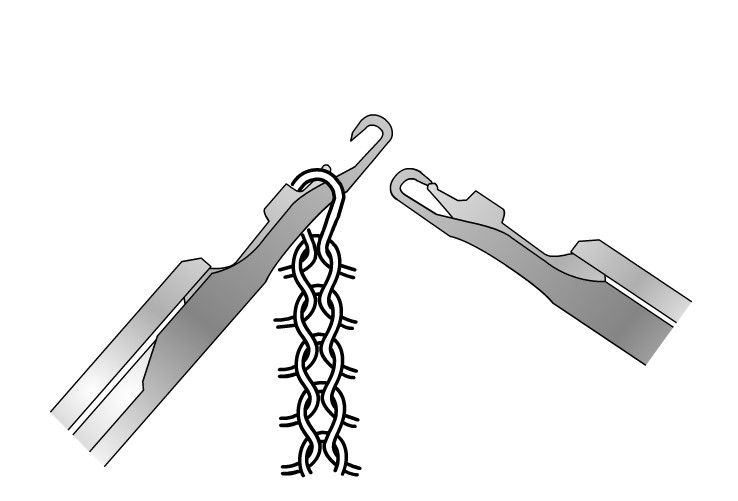

その150年後の平成9年(1997年)、まったく新しい考えでスライドニードル(図4)が開発されました。

|

| (図4 スライドニードル) |

「スライドニードル」によって、従来6つしかなかった編成テクニック(編み柄をつくる技法)が、12種類にまで増えました。(図5)

|

| (図5 編成テクニック) |

その組み合わせにより、従来の6ウェイ・テクニックで可能な36通りから、その4倍の144通りの編成が可能となりました。この開発

により、今までにない斬新な編組織や複雑なパターンが生み出され、ニット製品における多彩な表現が可能となりました。

■■■ホールガーメント(無縫製ニットウェア)

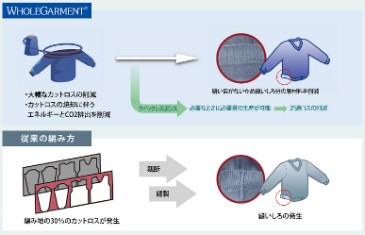

通常ニットウェアは前身頃、後身頃、袖といった別々のパーツを編んだ後、縫い合わせてできていますが、ホールガーメントニット

ウェアは一着まるごとの状態で編み機から直接立体的に編成されます。そのため、ニット本来の手触りと軽さを引き立て、ドレープ性

(優雅にまとわせる)を高めます。(写真7)ホールガーメント製品は、“理想のニットウェア”と言えるでしょう。

|

| (写真7 軽さと優美なドレープが特徴・ホールガーメントニットウェア) |

このホールガーメントは、手袋編機から始まった技術が踏襲されています。手袋を逆さまにして真ん中の3本指を一つの筒にすると

セーターの形になります。(写真8)この発想がホールガーメントにつながっています。

|

| (写真8 手袋編機の技術を踏襲・手袋がセーターに ) |

ホールガーメント横編機で編成すると裁断・縫製の工程がいりません。そのため、サプライチェーンのボトルネックとなっている問題が

解消されます。編地の各パーツを裁断したあとの編み地の約30%のカットロス、縫い代はA4一枚分が必要なくなります。各パーツを縫

い合わせるのに必要なリードタイムがいりません。(図6)

必要な枚数を必要な時に編成することができるため省エネ・省資源のオンデマンド生産が可能です。

|

| (図6 編地裁断の際のカットロス、縫い代不要等を実現) |

平成20年(2008年)にはJAXAとの共同開発により国際宇宙ステーション「きぼう」の船内着としてホールガーメントが採用されました。(写真9)

無重力の世界では自然に前かがみの姿勢になる上、体液が上昇し身体が浮腫み、縫い代がストレスとなることが大きな理由です。

|

|

| (写真9 国際宇宙ステーション「きぼう」の船内着) | |

■■■デザインシステム(3Dバーチャルサンプルの開発)

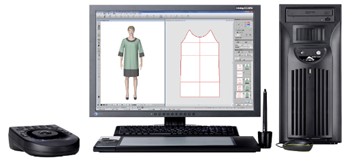

アパレル製品の生産工程でボトルネックとなっていたのが、多大な時間とコストを要する現物サンプルの製作です。サンプル設計では、

従来約100時間程度の作業が1時間で出来てしまうという画期的なものです。また、サンプルの採用率は2〜3割程度と言われていますが、

不採用の場合は、糸代の無駄、時間的にも多くの無駄が発生していました。それが、平成23年(2011年)に発表したデザインシステム・3D

バーチャルサンプルを用いると、デザイン仕様書の寸法数値を入力するだけで、製品の立体的なイメージを自動的に約1時間で作成します。

型紙作成や3D技術の特殊な知識がなくてもデジタルデータのサンプルが短時間で作れ、製品の仕上がり、装着イメージを画面上であらゆる

角度から確認できます。(図7)

|

|

| (図7 デザインシステム・3Dバーチャルサンプル) | |

3Dバーチャルサンプルは、現物サンプルのように原材料を使わずに、納得のいくまで企画・デザインを検討することができます。

また、このシステムに三次元計測機を連結することにより、自分の体形を三次元で測定し、自らデザインした世界でたった一着だけ

のニットウェアも、技術的には作ることが可能です。

|

| (写真10 進化した横編機により、新しい織物風生地が登場) |

■■■無限の可能性が広がるホールガーメント

平成27年(2015年)はホールガーメント横編機が発表されてから20年目の節目です。

その集大成として、世界で初めて可動型シンカーを搭載した4枚ベッドホールガーメント横編機が発表されました。(写真11)

|

| (写真11 最新鋭モデル 世界初の可動型シンカー搭載の4枚ベッドホールガーメント横編機) |

可動型シンカーを搭載することで、今までにない立体的編成が可能となり、ホールガーメントのデザインの幅が格段に広がりました。

デザインシステムとの組合せにより、無限の可能性をもつホールガーメント製品を、低コスト・短納期で商品を店頭に投入する革新的

なモノづくりが可能となりました。

(注)・・・本稿は、(一社)日本繊維機械協会の正副会長会社の協力を得て協会がとりまとめたものです。

よってその文責は協会にあります。また、コトバンク、ウィキペディア等も活用しました。

<戻る>